- Navigation System

-

- Laser Scanner

-

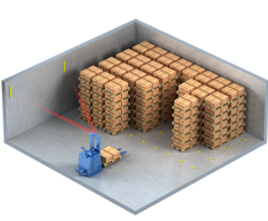

- 주행 경로 주변 구조물 감지

- SICK S300, S3000 모델 적용 가능

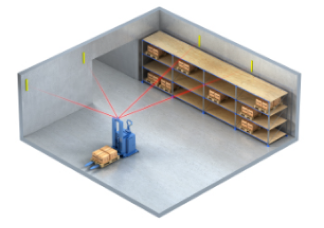

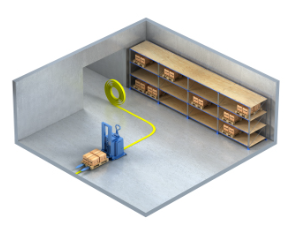

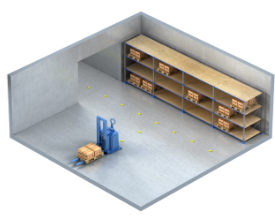

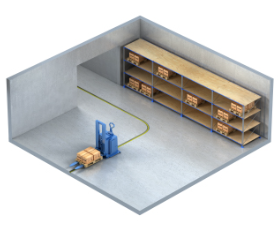

Natural Navigation은 Lidar Sensor가 측정한 주변 지형 지물과의 거리 값으로 현재 위치를 인식하여 AGV 경로를 유도하는 방식으로, 기존의 Navigation 방식과 달리 별도의 위치 인식용 지형 지물을 설치할 필요가 없습니다. 구동 Unit에 설치된 Encoder로부터의 데이터로 위치 값을 계산하고 이를 주변 지형 지물을 측정한 데이터로 보정하여 높은 정밀도로 정해진 경로를 주행하게 됩니다.

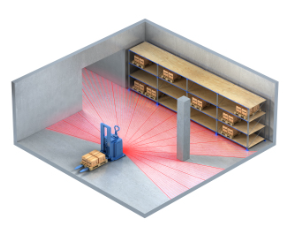

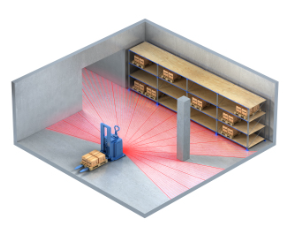

Laser Navigation은 Layout상의 좌표 값에 의해 Vehicle의 현재 위치가 결정되는 유도방식입니다. Laser Scanner가 경로 주변에 설치된 Reflector의 각도 및 거리 값을 측정하고, Vehicle Controller는 이 측정된 데이터를 조향 및 주행 Encoder 값의 보정치로 사용하여 시스템 내 Vehicle의 상대 좌표 X, Y 값 그리고 Angle 값을 계산합니다. 위와 같은 일련의 과정이 ms 단위로 수행되기 때문에 AGV는 높은 정밀도로 주행할 수 있습니다.

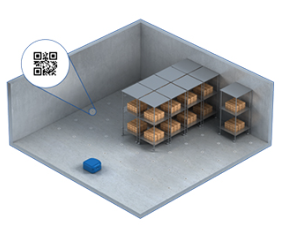

Barcode Navigation은 바닥에 부착된 Barcode를 인식시켜 AGV를 유도하는 방식으로 벽면이나 구조물이 없는 공간에서 활용도가 높으며, 바닥에 지형 지물을 매설하지 않고 Barcode를 탈 부착시키기 때문에 Natural 및 Laser 등의 자율 유도 방식과 마찬가지로 AGV 경로 수정이 용이합니다. Barcode Sensor는 높은 정밀도의 Vision 알고리즘이 적용되어 바닥 조건에 제약 없이 적용 가능합니다.

Navigation으로 Magnetic Tape을 사용하는 경우, AGV는 바닥에 설치된 자석을 따라서 주행하게 됩니다. 이때, 주행 Encoder로부터 측정된 데이터와 일정 간격으로 매설된 Mark 자석을 이용하여 현재 위치를 업데이트하고 정해진 경로를 따라 주행하게 됩니다. 현장 운영 조건에 따라 Magentic Tape 부착 방식 대신, 바닥에 매설하는 방식을 적용할 수 있습니다.

Navigation으로 Spot을 사용하는 경우, AGV는 정해진 경로를 따라 주행하면서 Encoder로부터 측정된 데이터와 일정 간격으로 매설된 Spot 자석을 인식하여 현재 위치를 업데이트 합니다. AGV는 Spot 자석 감지 후 다음 Spot 자석을 감지할 때까지 자율 주행하게 되므로 정밀한 Vehicle Tuning 상태가 요구되며, Magnetic Tape을 바닥에 부착하거나 매설할 수 없는 환경에 적용 가능합니다.

Navigation으로 Inductive Wire를사용하는 경우, AGV는 바닥에 설치된 전선을 따라서 주행하게 됩니다. 이때, Encoder로부터 측정된 데이터와 일정 간격으로 매설된 Mark 자석을 이용하여 현재 위치를 업데이트하고 정해진 경로를 따라 주행하게 됩니다. IPT System을 함께 적용할 경우, battery를 사용하지 않고 무접촉 방식으로 전원이 공급될 수 있게 시스템을 구성할 수 있습니다.

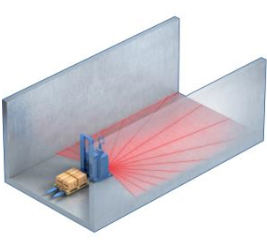

AGV가 복도를 주행하면서 제품을 이송하는 경우, Range Navigation을 적용할 수 있습니다. 차상에 설치된 Laser Range Scanner는 주변 지형 지물을 인식한 후 거리 값을 측정하고, Vehicle Controller는 이 측정된 데이터를 조향 및 주행 Encoder 값의 보정치로 사용하여 시스템 내 Vehicle의 상대 좌표 X, Y 값 그리고 Angle 값을 계산합니다. 높은 주행 및 정지 정밀도가 유지 되려면, Laser Range Scanner에 의해 주변 지형 지물이 지속적으로 감지되어야 합니다.

AGV는 주행 중, 현재 사용하는 Navigation을 다른 Type으로 변경할 수 있는데 이를 Multi Navigation이라고 부릅니다. 이때, 필요한 모든 Hardware들이 차상에 설치되어 있어야 Multi navigation 적용이 가능합니다. 기본적으로 Laser Navigation이 적용 되었지만 일부 구간에 반사판을 설치할 수 없는 경우, Multi Navigation을 사용하여 문제를 해결할 수 있습니다.

AGV/AMR Safety System 는 무인 운반 설비이므로 시스템 기획 단계에서부터 안전 기능이 최우선사항으로 고려되어야 합니다. AGV/AMR Safety System 제어시스템은 현장 작업자 및 공정 내 주변 설비들이 시스템 운영중 발생될 수 있는 잠재적 사고 위험 요소들에 노출되지 않도록 요구되는 안전기능을 구현하며, 필요 시 타 설비 또는 운영 시스템과 필요한 인터페이스를 진행합니다.

Vehicle Controller는 제어 네트워크의 Master로서 차상의 모든 기능을 설정하고 실행시키며, 네트워크 상의 모든 장치 및 기기들의 이상 유무를 감독하는 역할을 수행합니다.

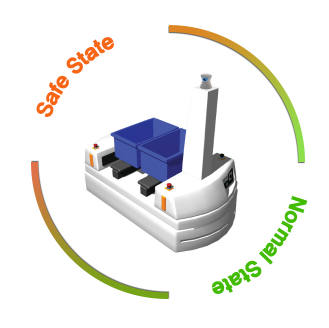

내부적으로 Vehicle Controller는 Normal State와 Safe State, 두 가지 실행 상태가 있으며, 일단 전원이 공급되면, 설정된 내용에 따라 차상의 모든 기능을 실행시키는 Normal State로 운전됩니다.

기능상의 Error가 발생된 경우, 이를 해당 기기에서 Mater로 보고하거나 Master가 스스로 감지하기도 하는데, 이 때 Master는 해당 Error내용(System Event)을 확인하여 Safe State로 Restart 합니다. Safe State는 수동적인 Vehicle 상태로, 이 상태에서는 진단 기능만 활성화 됩니다.

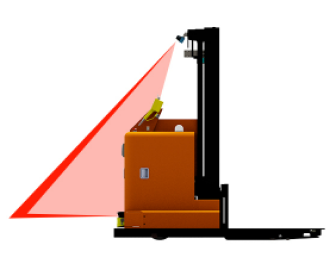

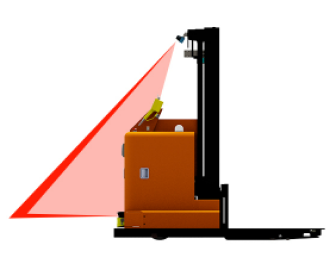

주행 중 충돌 방지를 위해 차상에 감지 영역 설정이 가능한 장애물 감지 센서를 하나 이상 설치합니다. AGV는 장애물 감지 1단계 시 감속 모드로 주행을 하고, 더 근접하게 되면 2단계 모드로 전환되어 정지합니다. 현장 운행 조건에 따라 감지 영역을 수시로 변경할 수 있으며, 최대 감지 거리는 제품에 따라 5,000mm까지 설정 가능합니다.

일반적으로 Laser Scanning 센서는 설치된 높이에서 수평으로 설정된 거리만큼만 감지 기능을 활성화 시킬 수 있습니다. 2차원적인 감지 기능으로 인해 차체 모든 부분을 충돌로부터 보호할 수 없으므로 필요한 경우, 좌측 그림과 같이 센서를 추가하여 노출 부위를 최소화 할 수 있습니다.

Safety Bumper는 충돌 사고로부터 작업자 부상 및 AGV 손상을 방지하기 위하여 차체 외면을 따라 설치됩니다. 통합 안전 제어 기능의 한 부분으로서, AGV가 비 정상 제어 상태에서도 동작될 수 있게 구성됩니다. 외부 충격에 의해 압력이 가해지면, 내장된 센서가 활성화되고 Vehicle Controller는 이를 감지하여 비상 정지 모드로 전환합니다. 비상 정지 S/W와 동일한 동작 원리로, 주요 구동부의 전원이 바로 차단되어 기동을 중지시킵니다. Vehicle의 외형 및 치수를 고려하여 주문형으로 제작하며, 필요한 경우 Safety Edge로 대체할 수 있습니다.

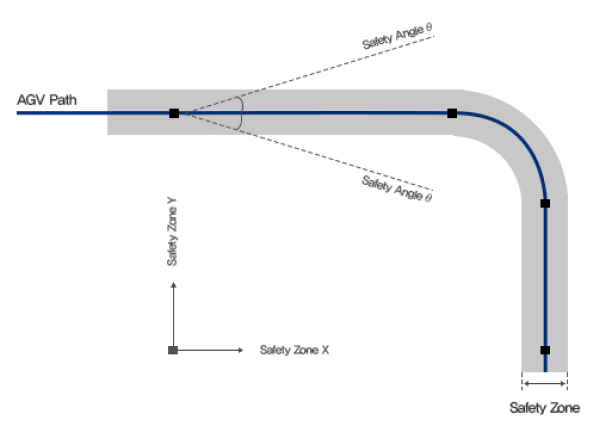

Vehicle이 정해진 경로를 따라 정상적으로 주행하는지 확인하려면 Vehicle Application에 Safety Zone을 설정해 주어야 합니다. Safey Zone은 아래 그림과 같이 경로 대비 X축, Y축 그리고 차체 위치 각도에 대한 주행 허용 오차 범위를 의미합니다. AGV의 Reference Point가 허용된 오차 거리를 벗어나거나 각도 오차가 제한된 값보다 클 경우, Vehicle controller는 차체가 Safety Zone을 벗어났다고 판단하여 자동 운전 모드에서 더 이상 주행할 수 없게 제어합니다. Safety Zone Alarm이 발생되면, AGV는 Vehicle Application에 정의된 Emergency Slope에 따라 감속 후 정지하게 됩니다.

AGV의 안전 기능 요구 사양을 구현하기 위해 필요한 Hardware를 차상에 설치합니다. 아울러 PLC로, 설치된 Hardware들의 내부 기능이 주어진 조건하에서 정상 동작 될 수 있도록 제어합니다. Vehicle 설계시에는 아래 목록의 안전 관련 기기들이 반드시 차상에 설치될 수 있도록 합니다.

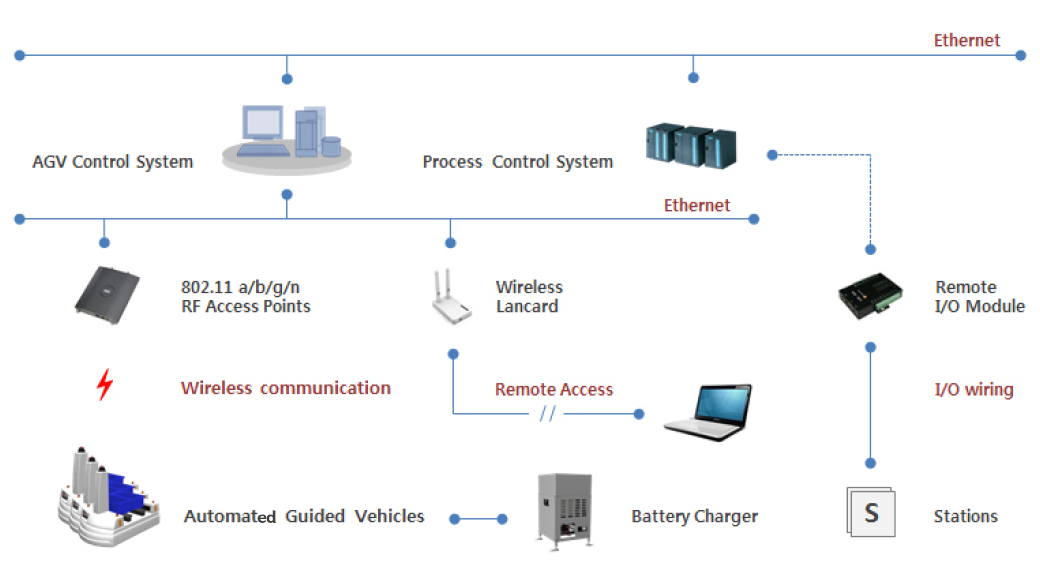

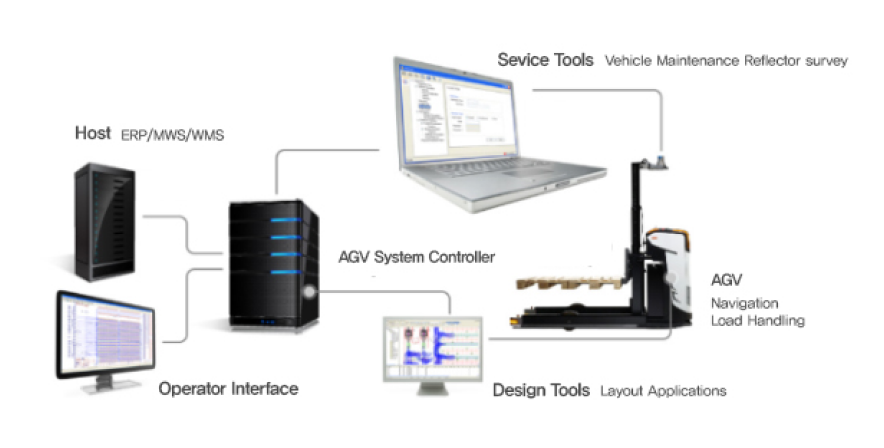

AGV 시스템은 모든 주요 구성 설비들이 자동 제어되고 상위 시스템과 인터페이스 될 수 있도록 통합 시스템으로 설계되며 제어 시스템과 AGV는 무선, 주변 장치 및 상위 시스템과는 TCP/IP 소켓 통신 또는 정해진 통신 방식으로 데이터를 송 · 수신 합니다. 기본적으로 아래 그림과 같이 시스템을 구성하지만 요구 사양에 따라 시스템 구성은 변경될 수 있습니다.

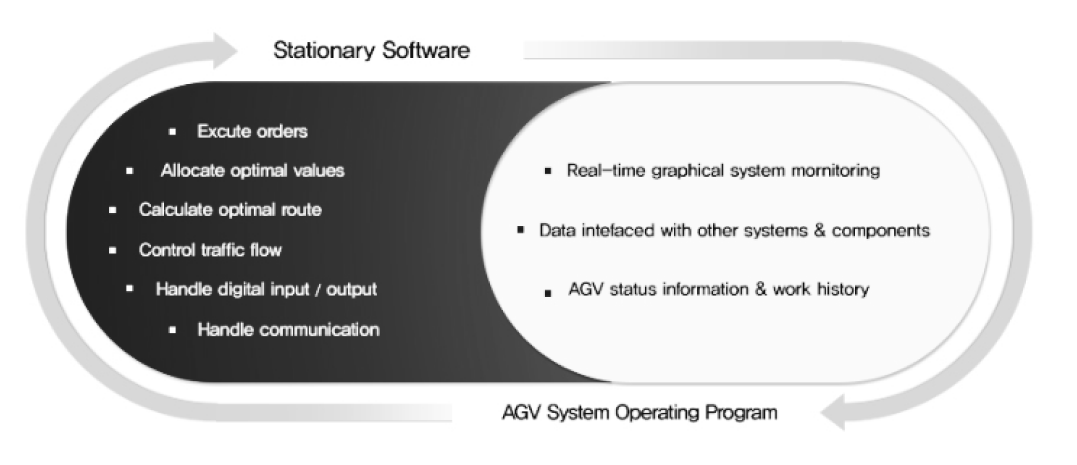

AGV 제어 시스템은 모든 인터페이스의 구현을 지원하는 Stationary Software와 운영 Software로 구성됩니다. AGV 및 상위 시스템과 필요한 정보를 공유하여 AGV에 작업을 할당하고 이송 작업에 수반되는 모든 사항을 제어하며, 사용자 인터페이스 환경에서 시스템 운영 현황을 실시간으로 Monitoring 할 수 있게 지원합니다. 또한 전반적인 시스템 관리를 위해 필요한 Data를 수집하여 제공함으로써 운영 효율성을 제고시킵니다.

일반적으로 AGV 시스템 운영 Software의 사용자 화면은 아래와 같이 구성되며, 요청 시 필요한 기능을 추가할 수 있습니다.

AGV/AMR or 무인운반로봇 운전에 필요한 전원을 Battery를 통해 공급받기 때문에, 시스템 내 충전 방안을 정의하는 것이 무엇보다도 중요합니다. 일반적으로 수시 충전 방식 및 Battery 교환 방식이 적용되며 Battery 종류, 용량, 시간당 소모 전원 그리고 공정 운전 조건 등을 고려하여 적합한 충전 방안을 결정합니다. 일련의 충전 과정은 자동으로 수행되지만, 경우에 따라 수동 충전 방식 적용도 가능합니다.

Battery Level이 정의된 저 전압 상태 값보다 낮거나 제품 이송 Cycle을 완료한 경우, AGV는 충전 Station으로 이동하여 다음 제품 이송 Cycle을 정상적으로 수행하기 위해 소모된 전원을 충전합니다. 작업자 교대 시간 또는 일일 작업 종료 후 장시간 충전하는 방안도 적용이 가능합니다.

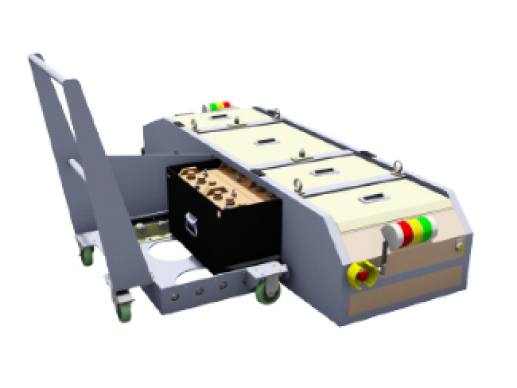

AGV가 운전 중 저 전압 상태가 되면, AGV 제어 시스템은 해당 AGV에 Battery 교환 작업을 지시합니다. Battery 교환 장소에서 AGV는 자동 교환 장치와 인터페이스하여 저 전압 Battey를 배출하고 완 충전된 Battery를 공급 받습니다. AGV에서 배출된 저 전압 Battery는 다음 교환 작업을 위해 100% 충전되고, Battery 교환을 완료한 AGV는 공정으로 복귀합니다.

AGV가 운전 중 저 전압 상태가 되면, AGV 제어 시스템은 해당 AGV에 더 이상 제품 이송 명령을 할당 하지 않고 Battery 수동 교환을 위해 지정된 장소로 이동할 것을 지시합니다. 작업자에 의해 Battery 수동 교환 작업이 완료되면, AGV의 Battery 저 전압 Alarm이 해제되고 AGV 제어 시스템은 Battery Level 상태 값을 확인한 후 AGV가 공정으로 복귀하도록 제어합니다.

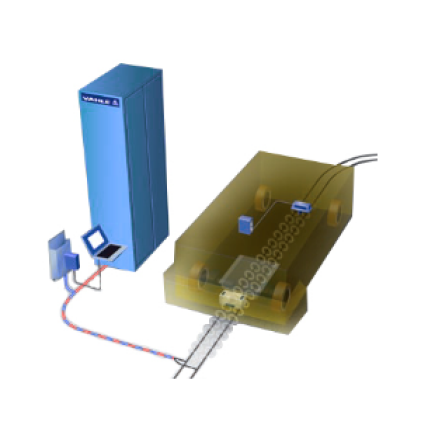

IPT(Inductive Power Transfer)는 고주파 변압 기술에 근거하여, 무접촉 방식으로 전원을 공급해주는 시스템입니다. 주행 경로를 따라 Power가 공급되는 Track을 바닥 또는 벽면에 설치하여, AGV에 지속적으로 전원을 공급합니다. 차상에 전용 Guide 센서를 설치하여 별도의 시공 없이 Inductive Wire Navigation을 적용 할 수 있습니다.

전문화된 AGV Control Platform인 NDC8 Solution은 높은 신뢰성과 안정성을 기반으로 효율성 높은 AGV 시스템 구축에 기여합니다. 러셀로보틱스는 Kollmorgen사의 AGV 사업 Partner로서 러셀 로보틱스는 NDC Solution을 적용한 AGV System을 지역 시장에 공급하고 필요한 교육 서비스를 제공하고 있습니다.

NDC Solution을 사용하여 기존 경로 유도 방식뿐 아니라, 보다 진보된 Navigation 기술을 적용할 수 있습니다.

위 영상에서 확인할 수 있듯이 Natural Navigation은 주변 환경을 이용하여 경로를 유도하는 방식으로 기존 경로 유도 방식과 달리, 필요한 지형 지물 설치 없이 적은 투자 비용으로 AGV 시스템을 구축할 수 있습니다.

NDC Software를 사용하여 보다 효율적으로 시스템을 관리하고 업데이트 할 수 있습니다.

각 Part 별로 세분화된 전문 Design Tool로 경로 구성, 차상 제어, 시스템 운영 구조 등을 쉽게 설계할 수 있으며, 다양한 Maintenance Tool로 Vehicle 및 시스템의 기능을 진단하고 발생된 오류에 대해 빠르게 대처할 수 있습니다.

NDC Hardware는 다양한 환경에 적용이 가능하도록 높은 신뢰성과 강한 내구성을 갖추고 있습니다.

모든 구성품은 진동, 먼지, 습기 그리고 높은 온도 변화 등에 노출되어도 정상 동작될 수 있도록 설계되었습니다.

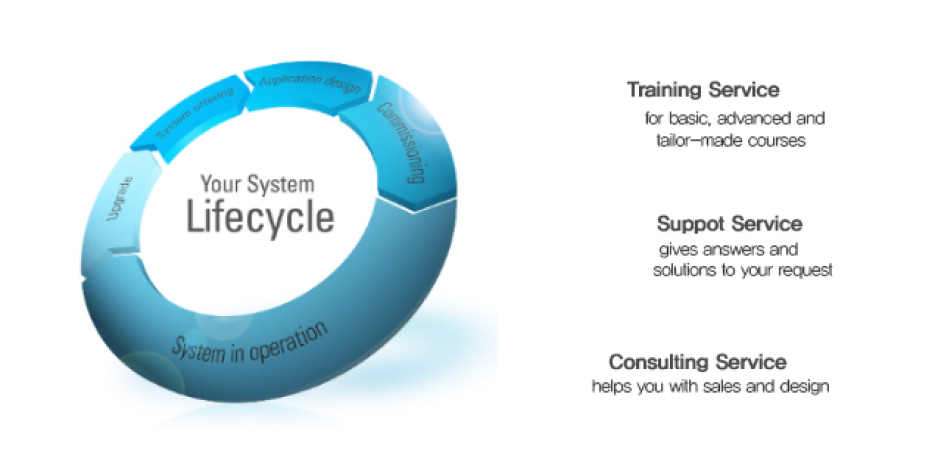

러셀 로보틱스는 고객의 요구 조건을 충족시키기 위해 NDC Solution으로 최적화된 서비스를 제공하고 있습니다.

시스템 운영 및 유지 보수에 필요한 기술 교육을 통해 높은 가동율로 시스템 운영 효율성을 제고시키며, Application에 대한 접근성을 향상시켜 시스템 업그레이드에 필요한 제어 방안이 구현될 수 있도록 지원합니다.

러셀 로보틱스는 PLC Soultion으로 제어되는 다양한 Type의 AGV를 자체 개발하여 시장에 공급하고 있습니다. 고객이 선호하는 PLC Solution을 적용하여, 사용자가 쉽게 접근할 수 있고 유지 보수가 용이한 환경을 제공합니다. PLC를 Vehicle Controller로 적용할 경우, Navigation Sensor의 입력 Data로 주행 기능을 제어하고 필요한 안전 기능과 이 · 적재 기능을 요구 사양에 준하여 구현시킬 수 있습니다.

ACU 1000 Series는 러셀 로보틱스에서 자체 개발한 Soultion으로, Controller는 AGV의 주행 기능만을 제어합니다. Magentic Tape과 같이 바닥에 설치된 지형 지물을 사용하여 경로를 유도하며, 모든 주행 Mode의 구현이 가능합니다. 정교한 이 · 적재 기능 및 기타 추가적인 기능이 요구 될 경우, 보조 Controller로 PLC를 사용할 수 있습니다. 통합된 기능의 Design Tool을 사용하여, 사용자 접근성이 용이한 설계 및 제어 환경을 제공합니다.

All vehicles can drives in both forward and reverse directions on the straight path and even curves as well. However, please note that a SD(steer drive) vehicle runs much like a car on the curves when planning the AGV layout. It means that SD vehicle has to 'over shoot' in order to keep the reference point over the deigned path through curves. On the other hand, QUAD vehicle follows curves without 'over shoot' as it has a reference point on the center line generally.

Crab segments are meant to connect to parallel drive paths with a minimum of space required. On a Crabwise segment, the vehicle maintains the angle that it had at the start of the segment throughout the segment.

On a 'Diff' segment the vehicle steers by speeding up one wheel and slowing-down the other, the vehicle will always turn towards the side of the slower traveling wheel. Notice that the drive wheels never change angle while the vehicle is moving through the curves. Also this driving mechanism used when AGV moves to the side as wheel is being rotated 90 degrees .

It may be necessary to rotate the vehicle in the layout. In such cases a rotation segment is used. If the vehicle arrived at the rotation point, it rotates to the desired angle. The rotation will be around the reference point of the vehicle .